食品企业生产现场管理的实施方法与关键要素

食品企业生产现场管理是确保食品安全、提升生产效率、保障产品质量的核心环节。它不仅关系到企业的经济效益,更直接影响到消费者的健康与生命安全。一套科学、规范、高效的现场管理实施体系,是现代食品企业稳健发展的基石。以下是食品企业生产现场管理的主要实施方法与关键要素。

一、 以HACCP体系为核心,构建食品安全防线

危害分析与关键控制点(HACCP)体系是国际公认的食品安全预防性管理体系。食品企业在生产现场管理中,必须将其作为核心框架。

- 危害分析:对从原料接收到产品出厂的每一道工序进行生物、化学、物理危害的全面分析。

- 确定关键控制点(CCP):在流程中识别出能实施控制、从而预防或消除食品安全危害的关键步骤,如杀菌温度、金属检测等。

- 建立监控程序与纠偏措施:对每个CCP设定关键限值,并实施连续的监控。一旦偏离限值,立即启动既定纠偏程序,确保不安全产品不流入下道工序或出厂。

二、 推行6S现场管理,夯实基础

6S(整理、整顿、清扫、清洁、素养、安全)是现场管理最基础、最有效的工具,能为食品生产创造一个清洁、有序、安全的环境。

1. 整理与整顿:区分生产现场必需品与非必需品,移除无关物品。对必需品(工具、原料、半成品)定点、定容、定量放置,标识清晰,减少寻找时间,防止误用。

2. 清扫与清洁:制定清扫标准,责任到人,保持设备、地面、环境的洁净,消除污染源。将前3S制度化、规范化,维持良好状态。

3. 素养与安全:通过持续培训和习惯养成,使员工自觉遵守规章制度。始终将安全(包括食品安全和人身安全)放在首位,识别并消除现场安全隐患。

三、 实施标准化作业,确保过程稳定

标准化是保证产品质量一致性和操作可重复性的关键。

- 作业标准化:为每一岗位、每一工序制定详细、可操作的作业指导书(SOP),明确操作步骤、工艺参数、质量要求、注意事项。

- 设备管理标准化:建立完善的设备台账,实施预防性维护保养计划,确保设备处于良好状态,减少故障率。

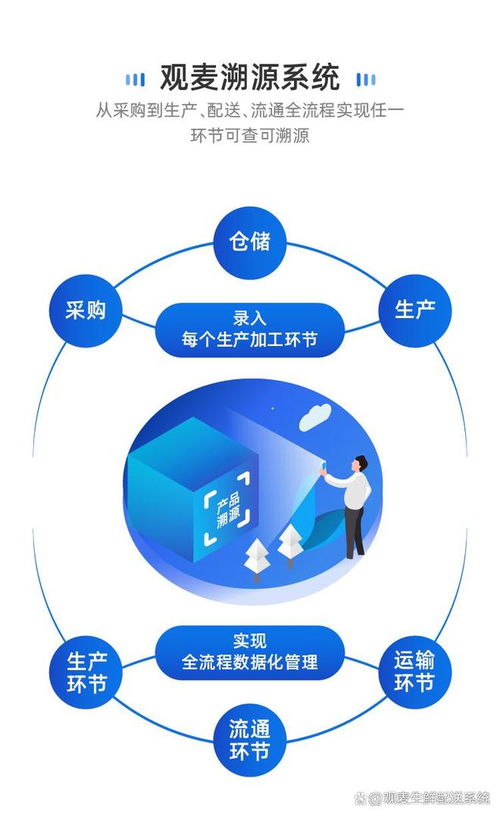

- 记录标准化:所有关键操作、监控数据、检查结果都必须及时、真实、准确地记录在案,确保过程的可追溯性。

四、 强化人员管理与培训,提升执行力

人是现场管理中最活跃的因素。

- 健康与卫生管理:严格执行员工健康体检制度,落实进入车间前的洗手、消毒、更衣等个人卫生规范。

- 分层级培训:对管理人员、关键岗位人员、一线操作人员进行分层次、持续性的培训,内容涵盖食品安全知识、操作技能、质量意识、规章制度等。

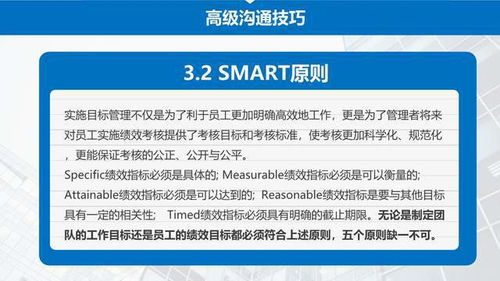

- 明确职责与考核:建立清晰的岗位责任制,将现场管理的关键指标(如卫生合格率、操作合规率、设备故障率)纳入绩效考核,激发员工主动性。

五、 运用目视化管理与信息技术,提升管理效率

- 目视化管理:利用看板、标签、颜色、信号灯等直观方式,展示生产计划、质量状态、安全警示、设备状态等信息,使现场问题一目了然,便于快速响应。

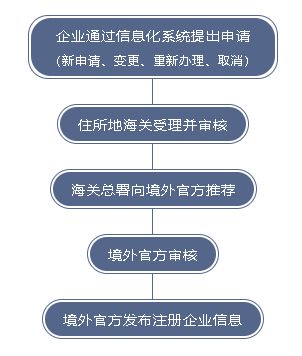

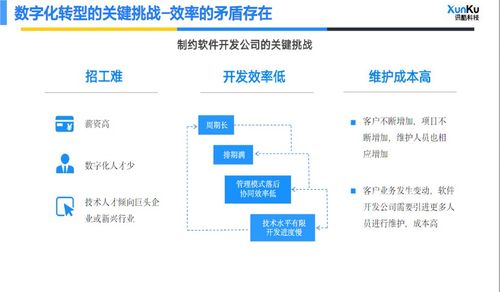

- 信息化集成:积极引入制造执行系统、生产过程监控系统、质量管理系统等信息化工具,实时采集生产数据,实现生产过程透明化、质量数据可分析化,为管理决策提供数据支持。

六、 建立持续改进机制

现场管理不是一劳永逸的,需要持续改进。

- 定期审核与检查:通过内部审核、日常巡检、专项检查等方式,不断发现现场存在的问题和风险点。

- 鼓励全员参与:建立合理化建议渠道,鼓励一线员工提出改善意见,激发全员改善热情。

- 应用PDCA循环:针对发现的问题,遵循计划、执行、检查、处理的循环,系统性、螺旋式地推动现场管理水平不断提升。

****

食品企业的生产现场管理是一个系统工程,需要将严格的食品安全控制、精益的生产过程管理、高素质的人员队伍以及持续改进的文化有机融合。企业必须从战略高度予以重视,结合自身实际,有步骤、有重点地推进各项管理方法的落地生根,从而在激烈的市场竞争中构筑起坚实的安全与质量壁垒,赢得消费者的持久信任。

如若转载,请注明出处:http://www.funengrz.com/product/56.html

更新时间:2026-01-13 22:37:38